在工業4.0的浪潮下,數字化、智能化已成為制造業發展的核心驅動力。數字孿生技術作為智能制造的關鍵使能工具,正逐步改變傳統生產線的運作模式,為企業構建高效、靈活、協同的智能制造系統提供了強大支撐。本文將探討數字孿生如何賦能智能制造生產線,并通過優化底座設施,推動智能制造裝備的全面升級。

數字孿生技術通過創建物理生產線的虛擬鏡像,實現了對制造全流程的動態仿真與實時監控。在生產設計階段,企業可以利用數字孿生模型模擬不同工藝方案,預測潛在問題,優化資源配置,從而縮短產品開發周期,降低試錯成本。例如,在汽車制造中,數字孿生能夠模擬裝配線的運行狀態,提前發現瓶頸環節,調整設備布局,確保生產流暢性。

數字孿生助力智能制造底座的優化升級,主要體現在數據集成與智能決策方面。通過物聯網傳感器、云計算和邊緣計算等技術,數字孿生平臺能夠實時采集生產線上的各類數據,包括設備狀態、能耗水平、物料流動等,并基于人工智能算法進行分析。這使得企業能夠實現預測性維護,減少非計劃停機時間;同時,通過數據驅動的優化,提升生產線整體效率與資源利用率,為智能裝備的持續改進提供數據支撐。

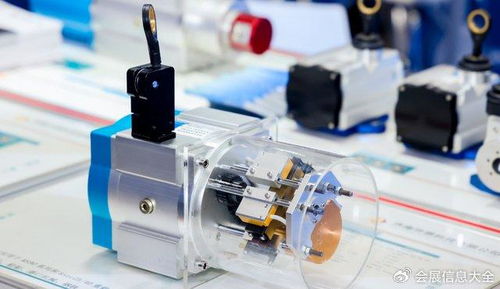

數字孿生還促進了智能制造裝備的協同與自適應能力。在現代工廠中,機器人、自動化設備與信息系統需要高度集成。數字孿生模型可以模擬這些裝備的交互行為,測試控制策略,確保它們在實際運行中無縫協作。例如,在柔性制造系統中,數字孿生能夠動態調整機器人路徑和加工參數,以適應多品種、小批量的生產需求,從而增強生產線的靈活性與響應速度。

數字孿生在智能制造中的應用也面臨挑戰,如數據安全、模型精度和系統集成復雜度等。企業需加強數據治理,確保孿生模型與物理系統的一致性,并與現有ERP、MES等管理系統深度融合,才能充分發揮其潛力。

隨著5G、人工智能和數字孿生技術的進一步融合,智能制造生產線將更加智能化和自適應。數字孿生不僅會成為優化制造底座的利器,還將推動整個產業鏈的數字化轉型,為制造業高質量發展注入新動能。企業應積極擁抱這一趨勢,投資于數字孿生平臺的建設和人才培養,以在激烈的全球競爭中保持領先地位。

數字孿生智能制造生產線是智能制造升級的重要引擎。通過構建虛實融合的生產環境,企業能夠實現更高效的運營、更低的成本和更強的市場競爭力,最終邁向智能制造的嶄新未來。